Техническое нормирование растачивания отверстия в верхней головке шатуна

Ш1 = 29,5 мм;

Ш2 = 29,75 мм;

сталь 40Р;

НВ 217-248;

Вертикальный алмазно-расточной станок 2А78 (код 381827);

Резец 2140-0001 ГОСТ 18882-73 с углом в плане =60° с пластинами из твёрдого сплава Т15К6;

ℓ = 36 мм Определение основного времени

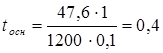

![]() ,

,

где Z – расчётная длина обработки, мм;

n – частота вращения шпинделя, об/мин;

S – подача инструмента, мм/об;

![]()

мин.

мин.

Определение суммарной длинны обрабатываемой поверхности

Z = ℓ + ℓ1 + ℓ2 (мм),

где ℓ - длина обработки, мм;

ℓ1 – величина врезания и пробега резца, мм;

ℓ2 – дополнительная длинна на взятие пробных стружек, мм.

Z = 36 + 1,6 + 10 = 47,6 мм.

Определение числа проходов

Так как глубина резания не велика (составляет 0,125 мм) принимаем один проход. Определение скорости подачи инструмента

Теоретическую скорость подачу определяем по таблице №31 (техническое нормирование) Sт = 0,08 – 0,1 мм/об.

Скорость подачи по паспорту выбираем в соответствии с техническим паспортом выбранного станка Sп = 0,1 мм/об. Определение теоретическую скорость резания

Теоретическая скорость резания определяется по таблице 32 (техническое нормирование) и равна Vт = 99 м/мин. Определение скорректированной скорости резания

Vк = Vт · Км · Кх · Кмр · Кох (м/мин),

где Vт – теоретическая скорость резания, м/мин;

Км – корректирующий коэффициент, учитывающий характеристики обрабатываемого материала;

Кх - корректирующий коэффициент, учитывающий характер заготовки и состояние её поверхности;

Кмр - корректирующий коэффициент, учитывающий материал режущей части резца;

Кох - корректирующий коэффициент, учитывающий применение охлаждения.

Vк = 99 · 0,44 · 0,85 · 3 · 1 = 111,1 м/мин.

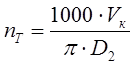

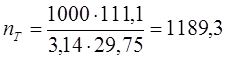

Определение теоретической частоты вращения шпинделя станка

(об/мин),

(об/мин),

(об/мин).

(об/мин).

Частоту вращения шпинделя по паспорту принимаем nп = 1200 (об/мин) Определение вспомогательного времени

![]() ,

,

где ![]() - вспомогательное время на установку и снятие изделия;

- вспомогательное время на установку и снятие изделия;

![]() - вспомогательное время на изменение режима работы станка и смену инструмента;

- вспомогательное время на изменение режима работы станка и смену инструмента;

![]() - вспомогательное время, связанное с проходом;

- вспомогательное время, связанное с проходом;

tв = 6,3 + 0,07 + 0,5 = 6,87 мин

Определение оперативного времени

tоп = tосн + tв

tоп = 0,4 + 6,87 = 7,27 мин;

Определение оперативного времени

tоп = tосн + tв

tоп = 0,4 + 6,87 = 7,27 мин;

Определение дополнительного времени

![]()

tД = (7,27 ∙ 6,5)/100 = 0,47 мин;

Определение штучного времени

tшт = tоп + tд = 7,27 + 0,47 = 7,74 мин.

Техническое нормирование процесса железнения внутренней поверхности отверстия в нижней головке шатуна

Популярное на сайте:

Расчет производственной площади моторного участка

Площадь моторного участка определяется по формуле: кв. м (10.9) где - коэффициент плотности расстановки оборудования, принимаем = 4 для моторного участка; (таблица 16) Коэффициенты плотности расстановки оборудования Таблица 16 Наименование подразделения Коэффициент плотности Зоны ТО и ремонта 4,5 К ...

Изоляция и размещение экранирующего и усиливающего проводов

Экранирующий провод равномерно и многократно заземленный по всей длине, в принципе можно подвешивать без изоляции. Однако в виду того, что фундаменты опор находятся под потенциалом «близкой земли», целесообразно подвешивать его на изоляторах, рассчитанных на напряжение рельсы - земля. Практически э ...

Обоснование выбора территории, на которой планируется разместить СТО

станция технический обслуживание автомобиль Для проектирования СТО необходимо несколько показателей, минимум из которых составляют: численность населения района города, класс автомобиля, среднегодовой пробег автомобилей, число рабочих дней в году, продолжительность смены. По этим немногочисленным д ...

Главное меню

- Главная

- Обслуживание и ремонт электровозов

- Транспортная система России

- Понятие транспорта

- Техническое обслуживание и ремонт автомобилей

- Перевозки железнодорожным транспортом

- Работа автотранспортного предприятия

- Современный транспорт