Топливная система

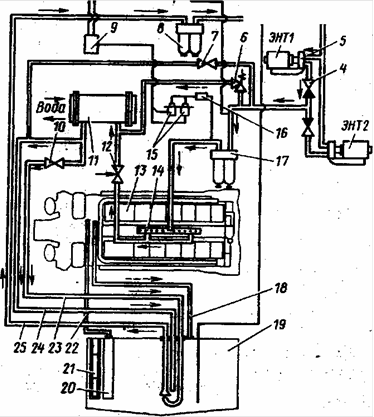

При работе топливоподкачивающего насоса 5 (рис.4), приводимого во вращение от электродвигателя ЭНТ1, топливо из бака 19 поступает в фильтр грубой очистки 8, затем через насос 5 и обратный клапан 4 в фильтр тонкой очистки 17, а оттуда в коллектор топливного насоса дизеля 14. Конструктивно топливные насосы всех шестнадцати цилиндров дизеля объединены в один блок с общим приводом. Этот блок называют топливным насосом дизеля.

Топливоподкачивающий насос подаёт в коллектор топливного насоса больше топлива, чем необходимо для работы дизеля. Избыток топлива из коллектора поступает в топливоподогреватель 11, а затем сливается в топливный бак. Клапан 12 поддерживает постоянное давление топлива в коллекторе топливного насоса. На нагнетательном трубопроводе установлен предохранительный клапан 6. При загрязнении фильтра тонкой очистки и повышении в связи с этим давления топлива открывается предохранительный клапан 6, обеспечивающий слив топлива через топливоподогреватель в топливный бак. Подогрев топлива в топливоподогревателе осуществляется горячей водой, поступающей из системы охлаждения дизеля. Подогретое топливо, поступающее в бак, обеспечивает прогрев всего объёма топлива, что исключает в зимнее время переохлаждение отсеков, в которых установлена аккумуляторная батарея. Из двух топливоподкачивающих агрегатов работает один, второй - запасной и используется в случае выхода из строя первого. Обратные клапаны 4 исключают циркуляцию топлива через неработающий насос. Давление топлива после фильтра тонкой очистки измеряется дистанционными электрическими манометрами ЭМ2, указатели которых установлены на пультах управления в обеих кабинах тепловоза.

![]()

![]() Рис.4. Схема топливной системы:

Рис.4. Схема топливной системы:

4 – обратный клапан;

5 – топливоподкачивающие насосы;

6 – предохранительный клапан;

7 – вентиль для удаления воздуха из системы;

8 – Фильтр грубой очистки;

9 – распределительная коробка;

10 – вентилятор для регулировки слива подогретого топлива;

11 – топливоподогреватель;

12 – регулирующий клапан;

13 – дизель;

14 – топливный насос дизеля;

15 – датчик электроманометров;

16 – демпфер;

17 – фильтр тонкой очистки;

18 – труба для слива топлива, просачивающегося через форсунки;

19 – топливный бак;

20 – резервуар для сбора загрязненного топлива;

21 – топливомерное стекло;

22 – труба для слива загрязненного топлива из лотка дизеля;

23, 24 – трубы для слива подогретого топлива;

25 – труба для забора топлива;

ЭНТ1, ЭНТ2 – электродвигатели топливоподкачивающих насосов.

Популярное на сайте:

Главное меню

- Главная

- Обслуживание и ремонт электровозов

- Транспортная система России

- Понятие транспорта

- Техническое обслуживание и ремонт автомобилей

- Перевозки железнодорожным транспортом

- Работа автотранспортного предприятия

- Современный транспорт